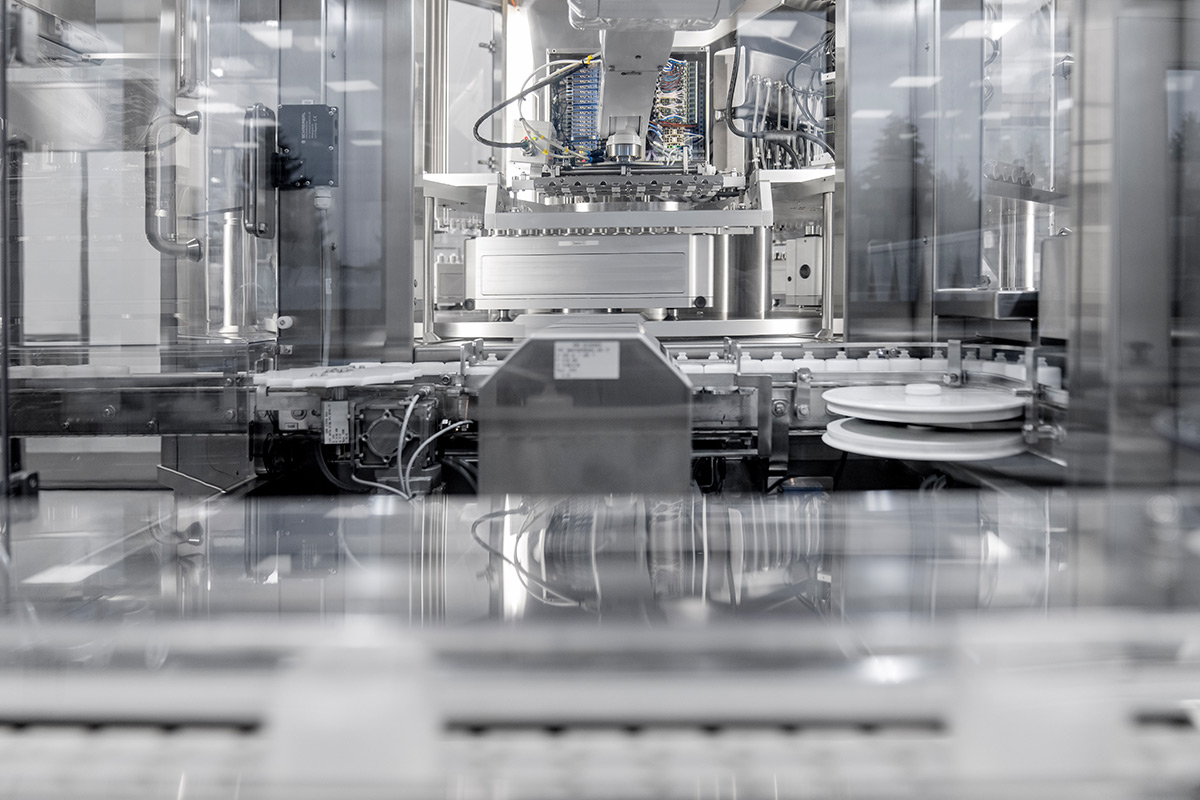

In unserem Werk in Neuhaus produzieren wir in unseren GMP C-Reinräumen unter strengsten Kontrollen, umfangreichen Hygienemaßnahmen und Einsatz modernster Technologien mehrere Millionen Behälter jährlich.

Wir müssen unsere Produkte vor den Menschen so sorgfältig schützen, damit das entstehende Produkt und sein Inhalt später die Menschen schützen kann.

GMP (Good Manufacturing Practice) ist ein EU-Standard zur Einteilung von Reinräumen. Ein Reinraum der Klasse GMP C muss u.a. folgende Bedingungen erfüllen:

Die Luft muss besonders partikelarm sein. Maximal 3.520.000 Partikel von einem Durchmesser von maximal 0,5 Mikrometer (µm) pro Kubikmeter (m³) Luft dürfen hier zirkulieren, und nur 29.000 Partikel pro m³Luft, die größer sind als 5,0 µm.

Zum Vergleich können sich in einer durchschnittlichen Cafeteria Hunderte Millionen Partikel in der Luft befinden. Dementsprechend wird die Luft zur Einhaltung dieser strengen Auflagen im GMP C Reinraum ununterbrochen kontrolliert.

Mittels Sensortechnik wird beim Raum-Monitoring aber nicht nur die Partikelanzahl kontrolliert, sondern auch die Luftfeuchtigkeit, Temperatur und der Raumdruck. Im GMP C-Reinraum herrscht ein höherer Luftdruck als im angrenzenden GMP D-Bereich. So gelangen Partikel von außen nicht nach innen. Um die Qualität der Kunststoffverpackungen aus dem Reinraum zu sichern, müssen diese Bedingungen konstant bleiben.

Auch die Oberflächen müssen speziell beschaffen sein. Hier kommt fast ausschließlich Edelstahl zum Einsatz, da so eine gründliche Reinigung und Wartung gewährleistet ist. Alle Art von Ausrüstung wurde hier entsprechend dieser Anforderung konzipiert.

Die strengen Eingangskontrollen betreffen nicht nur die Mitarbeitenden, sondern auch die Produktionsmaterialien. Das Kunststoffgranulat für die Kunststoffverpackungen aus dem Reinraum wird ebenfalls aufwändig eingeschleust und schließlich mittels Vakuum-Förderanlage direkt zu den Maschinen transportiert.

15 Kameras prüfen das Produkt auf unterschiedliche Fehlermerkmale. Dabei werden die Behälter per Vakuum an den Kameras vorbeitransportiert und gleichzeitig geprüft. Kleinste Fehlermerkmale führen zum unmittelbaren Auswurf des Behälters. So können wir sicherstellen, dass nur Gutteile die Qualitätskontrolle verlassen.

Im angrenzenden Labor des Produktionsbereiches werden außerdem gezielt ausgeworfene Probebehälter auf alle definierten Maße präzise kontrolliert, wie beispielsweise Gewicht, Kragenhöhe oder Schichtdicke. Bereits die minimalste Abweichung würde zur Aussortierung führen.

Nach erfolgreich durchgeführter Qualitätsprüfung werden die Behälter automatisiert in sterile Transportbeutel gefüllt. Volle Beutel werden anschließend verschweißt und nochmals vollständig sterilisiert.

Durch konsequente Einhaltung dieser strengen Hygieneauflagen, den Einsatz von Spitzentechnologie und schärfster Qualitätskontrollen stellen wir sicher, dass ausschließlich erstklassige Produkte unser Werk zur Weiterverarbeitung und schließlich zur Behandlung des Patienten verlassen.

Unsere Kunden profitieren von unserem umfangreichen Know-how in der Kunststoff- und Metallverarbeitung, aber auch von unserer langjährigen Erfahrung in der Medizintechnik und Pharma-Industrie. Als Ihr Lösungsanbieter kennen wir sowohl die rechtlichen als auch die praxisbezogenen Anforderungen an die Herstellung von Komponenten und Produkten für die Healthcare Industrie, die auf Ihre Bedürfnisse zugeschnitten sind. Wir erfüllen die höchsten Qualitäts- und Hygienestandards und arbeiten streng nach den geltenden Bestimmungen, wie z. B. der Medizinprodukteverordnung (MDR).