Dimensionsstabil bei 200 Grad Celsius

Probenhalter aus SustaPEEK ideales Material im Vulkanisationsprozess

Welcher Kunststoff eignet sich als Probenhalter in einem Vulkanisationsofen? Eine Anfrage, die Thomas Schölzel, Product Manager thin sheets & foils Röchling Industrial, nicht jeden Tag bekommt. Bei dem Vulkanisationsofen handelt es sich um ein Messgerät, das den Erwärmungsprozess bei der kontinuierlichen Vulkanisation abbildet. Die zu erwärmende Probe liegt dabei auf dem Probenhalter. Benötigt wird also ein Werkstoff, der auch bei Temperaturen von rund 200° Celsius temperaturstabil bleibt und gleichzeitig nur geringfügig Mikrowellenstrahlung absorbiert.

SustaPEEK: gute mechanischen Eigenschaften und hervorragende Dimensionsstabilität

Eine Konstruktion aus Metall sowie aus einer PTFE/GF-Folie hatten sich schnell als ungeeignet erwiesen. Auf der Suche nach einem geeigneten Material sind die Entwickler des Ofens auf den Hochleistungskunststoff SustaPEEK (Polyetheretherketon) von Röchling gestoßen, der sich aufgrund seiner Eigenschaften perfekt für diese Anwendung eignet. „Unser Werkstoff SustaPEEK hat sich in vielen anspruchsvollen industriellen Anwendungen bewährt. PEEK zeichnet sich vor allem durch seine sehr guten mechanischen Eigenschaften und der hervorragenden Dimensionsstabilität auch bei hohen Dauereinsatztemperaturen bis zu 250 Grad Celsius aus“, so Thomas Schölzel.

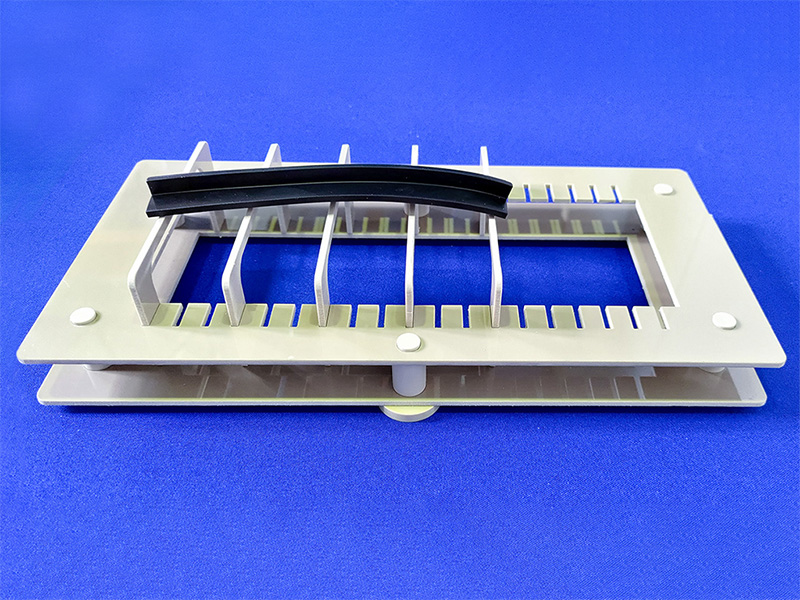

Probenhalter aus SustaPEEK hält Probe sicher während der Vulkanisation

Nach der Beratung von Thomas Schölzel hat sich der Entwickler bei der Konstruktion des Probenhalters für eine drei mm dicke kalandrierte Platte aus SustaPEEK entschieden. Auch in Sachen Verarbeitbarkeit hat SustaPEEK entscheidende Eigenschaften. Es lässt sich schnell und sauber mittels Wasserstrahls bearbeiten. Für die Anwendung war eine Variation des Stegabstandes nötig, sodass für die Konstruktion ein Stecksystem gewählt wurde. Die dafür benötigten Teile ließen sich mit dem Wasserstrahlschneiden ideal aus einer Platte gewinnen. Der Probenhalter wird in den Vulkanisationsofen gestellt und hält die Probe sicher während der Erwärmung.

Erwärmungsverlauf eines Profils lässt sich in dem Vulkanisationsofen messen

Vulkanisationsöfen werden für die Herstellung von elastomeren Kunststoffen verwendet. Kautschukpolymer sowie beigemischte Füllstoffe werden dazu erhitzt, durch dieses Verfahren der Vulkanisation wird die Kautschukmischung vom plastischen Zustand in einen elastischen Zustand überführt. Es entsteht ein elastischer Kunststoff, bekannt als Gummi. Das Schäumen von Gummi ermöglicht darüber hinaus eine geringere Dichte und besseres Isolationsvermögen zu erreichen. Während der Erwärmung lässt sich der Verlauf des Aufschäumvorgangs messen. Dazu wird ein Stück Kautschukprofil auf den Probehalter innerhalb des Ofens platziert und mit Heißluft, Infrarotstrahlung und Mikrowelle zeitgleich oder sequenziell erwärmt und die Änderung der Profilkontur gemessen.