Verschlusssache

Öl- und Gasförderung mit Isolationskappen aus SUSTAPVDF

Ohne Deckel können wir eine Wasserflasche nicht in der Tasche mitnehmen. Ohne durchdachtes Tankverschlusssystem am Auto wird jede Kurve zum Risiko –Verschlüsse sind oft unscheinbar. Erst wenn sie fehlen, lernt man ihre Bedeutung zu schätzen. In sehr großem Maßstab gilt das auch bei der Öl- und Gasförderung im Meer: Auf dem Meeresgrund müssen technisch anspruchsvollste Isolationskappen das Förderloch sicher verschließen. Ohne sie würde Öl und Gas ins Meer austreten. Kaum eine Verschlusskappe ist dabei so harten Bedingungen ausgesetzt. Ein führender Entwickler von Anlagen für den Öl & Gas-Bereich setzt für die Fertigung seiner Kappen dabei auf den Röchling-Werkstoff SUSTAPVDF.

Rund ein Drittel der weltweiten Erdgas- und Erdölmengen wird derzeit im Meer gewonnen. Da viele Lagerstätten im Flachwasser bereits erschöpft sind und sich die Bohr- und Fördertechnik stetig weiterentwickelt, dringen Unternehmen für die Förderung in immer größere Meerestiefen vor. Ist ein Öl- oder Gasvorkommen einmal erschlossen, steht jedes Förderunternehmen vor zwei Fragen: Wie können die Ressourcen schnell und zuverlässig gefördert werden und wie verhindert man bei der Förderung das Austreten von Öl und Gas ins Meer? Es geht um Wirtschaftlichkeit und Sicherheit. Ingenieure entwickeln dafür anspruchsvollste Technik.

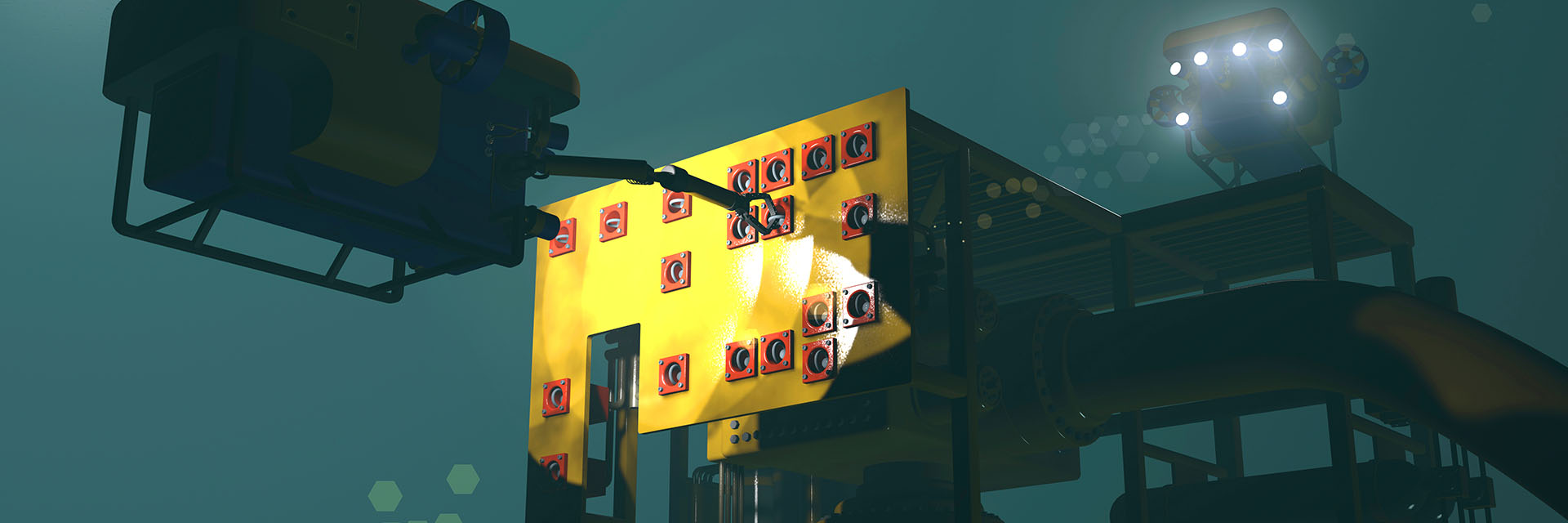

Ist ein Vorkommen erschlossen, kann das Bohrloch schließlich nicht einfach mit einem Förderrohr verbunden werden. Für die gezielte Steuerung und Überwachung wird das Bohrloch mit einem sogenannten Subsea tree verbunden – eine komplexe technische Anlage aus Ventilen, Anschlüssen und anderen Komponenten. Der Subsea tree hat eine Förderöffnung, an der das Förderrohr angeschlossen wird. Bei der Entwicklung der Anlage müssen Konstrukteure höchste Anforderungen erfüllen. Ihre Verantwortung ist groß: Der Ausfall des Subsea trees wäre für die Betreiber sehr kostspielig; der Austausch defekter Komponenten auf dem Meeresgrund aufwendig. Der Worst-Case wäre aber der Austritt von Öl und Gas ins Meer. Bei der Planung kommt es deswegen auf jedes Detai l an. Wirtschaftlichkeit, Effizienz und Sicherheit gehen Hand in Hand. Wichtig für die Betriebssicherheit ist vor allem ein Verschlusssystem. Es verhindert, dass Öl und Gas bei Meerestiefen von bis zu 2.000 Metern ins Meer austritt.

Bis zum Anschluss des Förderrohres an die Förderöffnung des Subsea trees darf durch die Öffnung kein Öl oder Gas entweichen. Sie wird daher mit dem Verschlusssystem „verriegelt“. Teil des Systems ist die Isolationskappe aus PVDF. Tief unten auf dem Meeresgrund gibt es dabei wohl keine Verschlusskappe auf der Welt, die anspruchsvollere Anforderungen erfüllen muss.

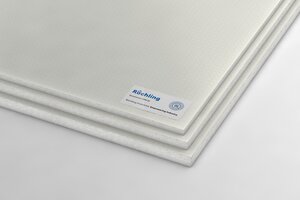

Verschlusskappe

Ein wichtiges Kriterium ist die thermische Isolation. Die Verschlusskappe muss das heiße Fördergut im Inneren der Förderö nung mit Temperaturen von circa 120 °C von der umgebenden Meerestemperatur von circa 4° C abschirmen. Eine Abkühlung des Öls oder Gas in den Anschlussbereichen könnte die Förderung beeinträchtigen. Zudem muss die Verschlusskappe beständig sein gegen Öl und Gas sowie Anti-Foulingmittel, die eingesetzt werden, um den natürlichen Unterwasserbewuchs im kritischen Anschlussbereich zu verhindern. Zudem muss die Verschlusskappe dauerhaft dem Kontakt mit dem korrosiven Salzwasser standhalten. Da die Wartung oder gar der Tausch einer Verschlusskappe auf dem Meeresgrund aufwendig und kostspielig ist, entwickeln Konstrukteure Kappen mit einer Lebensdauer von mindestens 25 Jahren. Der richtige Konstruktionswerkstoff ist daher das A&O.

Ein führender Hersteller setzt für die Fertigung seiner Isolationskappen den Röchling-Werkstoff SUSTAPVDF ein. Er eignet sich für den Einsatz in Temperaturbereichen von -40 °C bis 140 °C und ermöglicht mit seiner Beständigkeit gegen das korrosive Salzwasser sowie Öl und Gas eine hohe Betriebssicherheit. Im Vergleich zu Verschlusskappen aus Stahl bietet er dabei zusätzlich Gewichtsvorteile: Bei gleicher Konstruktion ist eine Verschlusskappe aus SUSTAPVDF circa 78% leichter. Das erleichtert vor allem das Handling bei der Installation auf dem Meeresgrund, die von ferngesteuerten Unterwasserfahrzeugen, sogenannten ROVs (Remotely Operated Vehicles), durchgeführt wird. Zudem ist SUSTAPVDF nachgiebiger als Stahl, so dass die empfindlichen technischen Komponenten an der Förderöffnung und dem Subsea tree bei der Installation des Verschlusses durch Rempler oder Stöße keinen Schaden nehmen.

![[''] ['']](/fileadmin/_processed_/e/2/csm_roe_oel_und_gas%401x_2a219210f3.jpg)